Savoir mélanger: l'alpha et l'oméga d'un produit

La séparation entre opération de traitement et transport du mélange en cours de process permet de varier sur

une très grande marge la vitesse de l’outil de mélange et, partant, l’apport de puissance dans le mélange.

L’outil de mélange peut fonctionner à vitesse variable, de lent à rapide l’apport d’énergie dans le process de mélange peut être

adaptée de façon ciblée au mélange. Des process de mélange dits "hybrides" sont alors possibles, par exemple: lent – rapide – lent.

Your product can never be better than the mix!

Separating the preparation process from the transportation of the material to be mixed during that process allows the speed of the mixing tool (and thus the power input into the mix) to be varied within wide limits.

The mixing tool can run at variable speeds, from fast to slow. This allows the power input into the mixture to be adapted to the specific mix.

‘Hybrid’ mixing processes are possible, e.g. slow – fast – slow.

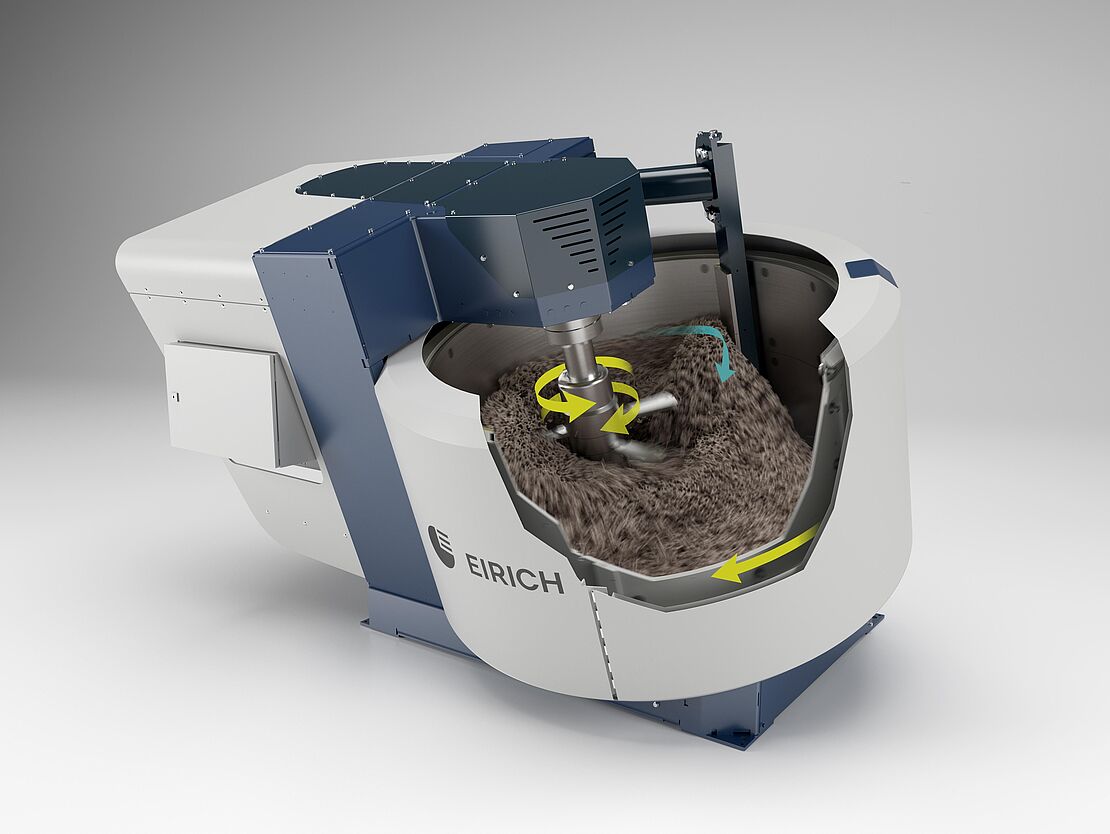

The special Eirich mixing system comprises just 3 components. These components can be adapted particularly flexibly to the specific requirements of the mixing processes.

- The rotating mixing pan, which moves the mix into the path of the mixing tools.

- One or more mixing tools arranged eccentrically, the direction of rotation and the speed of which can be optimally adapted to the different applications.

- The bottom/wall scraper, which adds additional movement to the flow of the mix and prevents caking on the wall or bottom of the pan, as well as aiding the discharge of the mix at the end of the mixing cycle.

Benefits of the mixing system

The benefits for the product being mixed:

- High tool speeds ensure that

- fibers are solubilized to optimum effect

- pigments are completely pulverized

- fines are mixed to optimum effect

- suspensions with a high solids content are produced - Medium tool speeds

- are for producing high-quality mixes - Low tool speeds

- allow lightweight additives or foams to be added gently to the mixture - The mixer mixes without separating the mixture, so 100% of the material is agitated in one revolution of the mixing pan

The benefits for production:

- The robust design and construction guarantee excellent service life and high availability

- Wearing elements are readily accessible, making them easy to replace

- Seals are not impinged directly with mixing material

Eirich customers report:

- Rapid and high-quality processing of materials of every type and consistency

- Better distribution of additives

- Scrap rates significantly reduced

- Much less wear

- Significantly greater availability

Unlike all other mixing systems, the throughput rate and mixing intensity of Eirich’s intensive batch mixers can be set independently of each other.

- The mixing tool can run at variable speeds, from fast to slow

- This allows the power input into the mixture to be adapted to the specific mix

- ‘Hybrid’ mixing processes are possible, e.g. slow – fast – slow

- High tool speeds ensure, for instance, that

- fibers are solubilized to optimum effect

- pigments are completely pulverized

- fines are mixed to optimum effect

- suspensions with a high solids content are produced - Medium tool speeds are for producing high-quality mixes

- Low tool speeds allow lightweight additives or foams to be added gently to the mixture

The mixer mixes without separating the mixture, so 100% of the material is agitated in one revolution of the mixing pan.

Eirich’s intensive batch mixers are available in two model series with effective volumes of 1 to 12,000 liters.

Unlike all other mixing systems, the throughput rate and mixing intensity of Eirich’s intensive continuous mixers can be set independently of each other. The ability to

- vary the rotational speed of the mixing tools

- vary the rotational speed of the mixing pan

- precisely adjust the dwell time in the mixing process

has a particularly advantageous effect on the overall result. Even while the mixing processes are starting, no unmixed or partially mixed material can leave the mixer.

Eirich’s intensive mixers can be designed to allow operation under vacuum. The vacuum mixer range offers all the advantages of the intensive mixer, but also enables additional process steps to be performed in one machine, e.g.

- ventilation

- drying

- cooling or

- heat dissipation in exothermic reactions

for applications across a wide range of industries.

Technologies for

- foundry molding sand

- lead paste compounds for batteries

- high-density granules

- aqueous sludges or sludges containing solvents

- metalliferous sludges

- friction linings

- soaps

Vacuum mixers are available with effective volumes of 1 to 7,000 liters.

Evacmix®

is used for processes in which deaeration is used to achieve compounds with a particularly high density.

EVACTHERM®

is a system for thermal processes (cooling/drying) which has been very successful at a global level.

SAPONIFLEX®

is a compact system which offers exceptional flexibility and efficiency in the manufacture of soaps.

The right mixer for every requirement

A l’inverse de tous les autres systèmes de mélange, les mélangeurs intensifs Eirich travaillant par charges offrent la possibilité de réguler le débit et l’intensité de mélange indépendamment l’un de l’autre.

- L’outil de mélange peut fonctionner à vitesse variable, de lent à rapide

- L’apport d’énergie dans le process de mélange peut être adapté de façon ciblée au mélange

- Des process de mélange dits "hybrides" sont alors possibles, par exemple lent – rapide – lent.

- En vitesse rapides, on obtient par exemple:

- une séparation optimale des fibres

- un broyage intégral des pigments, un mélange optimal des particules fines

- des suspensions caractérisées par une teneur élevée en matières solides - En vitesses moyennes de l’outil de mélange, on obtient des mélanges de haute qualité

- En vitesses lentes, on a la possibilité d’intégrer en douceur des agrégats légers ou des mousses.

Le mélangeur effectue le mélange sans démélange par brassage à 100% au cours d’une rotation de la cuve de mélange.

Les mélangeurs intensifs Eirich travaillant par charges existent sous forme de deux séries offrant des capacités utiles de 1 à 12 000 litres.

A l’inverse de tous les autres systèmes de mélange, les mélangeurs intensifs Eirich travaillant en continu offrent la possibilité de réguler le débit et l’intensité de mélange indépendamment l’un de l’autre. Ce faisant, la

- vitesse variable des outils de mélange,

- vitesse variable de la cuve de mélange,

- et le réglage exact du temps de séjour des matières dans la cuve de mélange

ont un effet particulièrement positif sur le résultat final obtenu. La garantie est également donnée dès l’amorçage du process de mélange qu’aucune matière non mélangée ou seulement partiellement mélangée pourra quitter la cuve.

La construction des mélangeurs intensifs Eirich peut être telle qu’une exploitation sous vide soit également possible. La série de mélangeurs sous vide présente tous les avantages du mélangeur intensif tout en permettant parallèlement la réalisation de phases de process supplémentaires dans une seule et même machine, par exemple :

- Désaération

- Séchage

- Refroidissement ou

- Evacuation de la chaleur dans le cas de réactions exothermes

dans le cadre de la réalisation de tâches dans les branches les plus diverses.

Technologies pour:

- Sables de fonderie

- Pâtes de plomb pour piles et batteries

- Granulats haute densité

- Boues aqueuses ou contenant des solvants

- boues métallifères

- Garnitures de friction

- Savons

Les mélangeurs sous vide sont livrables avec une capacité utile de 1 à 7 000 l.